Resina de PVC per extrusió de plàstic de fusta

Resina de PVC per extrusió de plàstic de fusta,

PVC CIF Índia, PVC K67, Resina de PVC per extrusió,

Detall del producte

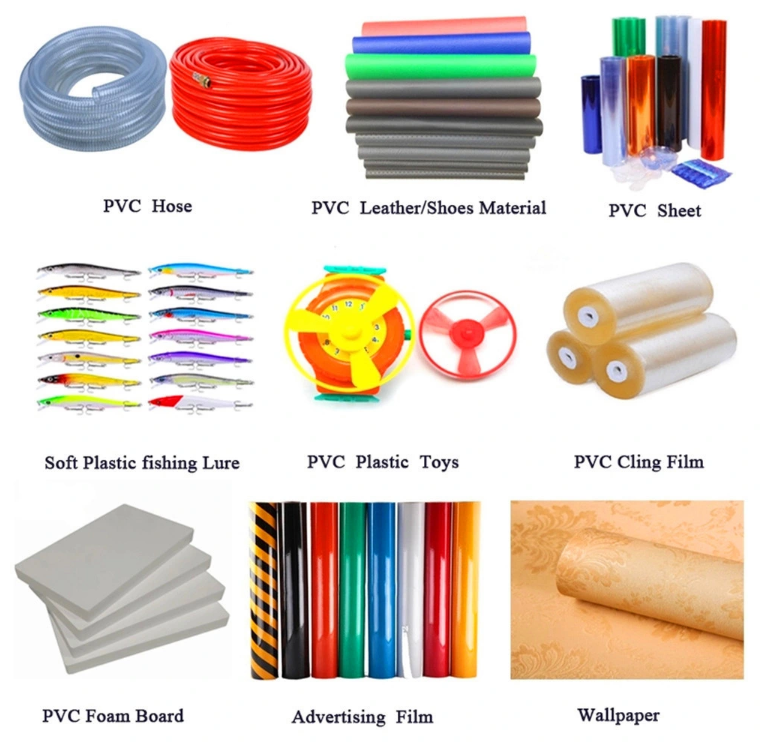

PVC és l'acrònim de clorur de polivinil.Una resina és un material que s'utilitza sovint en la producció de plàstics i cautxús.La resina de PVC és una pols blanca que s'utilitza habitualment per produir termoplàstics.És un material sintètic àmpliament utilitzat en el món actual.La resina de clorur de polivinil té característiques destacades, com ara matèries primeres abundants, tecnologia de fabricació madura, preu baix i àmplia gamma d'usos.És fàcil de processar i es pot processar mitjançant modelat, laminació, modelat per injecció, extrusió, calandrat, modelat per bufat i altres mètodes.Amb bones propietats físiques i químiques, s'utilitza àmpliament a la indústria, la construcció, l'agricultura, la vida diària, l'embalatge, l'electricitat, els serveis públics i altres camps.Les resines de PVC generalment tenen una alta resistència química.És molt fort i resistent a l'aigua i a l'abrasió.La resina de clorur de polivinil (PVC) es pot processar en diversos productes plàstics.El PVC és un plàstic lleuger, econòmic i respectuós amb el medi ambient.

Característiques

El PVC és una de les resines termoplàstiques més utilitzades.Es pot utilitzar per fabricar productes d'alta duresa i resistència, com ara canonades i accessoris, portes perfilades, finestres i làmines d'embalatge.També pot fer productes tous, com pel·lícules, làmines, cables i cables elèctrics, taules de terra i cuir sintètic, mitjançant l'addició de plastificants.

Paràmetres

| Graus | QS-650 | S-700 | S-800 | S-1000 | QS-800F | QS-1000F | QS-1050P | |

| Grau mitjà de polimerització | 600-700 | 650-750 | 750-850 | 970-1070 | 600-700 | 950-1050 | 1000-1100 | |

| Densitat aparent, g/ml | 0,53-0,60 | 0,52-0,62 | 0,53-0,61 | 0,48-0,58 | 0,53-0,60 | ≥0,49 | 0,51-0,57 | |

| Contingut de volàtils (aigua inclosa), %, ≤ | 0,4 | 0.30 | 0,20 | 0.30 | 0,40 | 0,3 | 0,3 | |

| Absorció plastificant de 100 g de resina, g, ≥ | 15 | 14 | 16 | 20 | 15 | 24 | 21 | |

| VCM residual, mg/kg ≤ | 5 | 5 | 3 | 5 | 5 | 5 | 5 | |

| % de projeccions | % de malla de 0,025 mm ≤ | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| 0,063 m de malla % ≥ | 95 | 95 | 95 | 95 | 95 | 95 | 95 | |

| Número d'ulls de peix, núm./400 cm2, ≤ | 30 | 30 | 20 | 20 | 30 | 20 | 20 | |

| Nombre de partícules d'impureses, núm., ≤ | 20 | 20 | 16 | 16 | 20 | 16 | 16 | |

| Blancura (160ºC, 10 minuts després), %, ≥ | 78 | 75 | 75 | 78 | 78 | 80 | 80 | |

| Aplicacions | Materials d'emmotllament per injecció, materials de canonades, materials de calandrat, perfils rígids d'escuma, perfil rígid d'extrusió de xapes de construcció | Fulla mig rígida, plaques, materials del sòl, folre epidural, peces de dispositius elèctrics, peces d'automòbil | Film transparent, embalatge, cartró, armaris i terres, joguina, ampolles i envasos | Fulles, pells artificials, materials per a canonades, perfils, manxes, canonades protectores de cables, pel·lícules d'embalatge | Materials d'extrusió, cables elèctrics, materials per cables, pel·lícules i plaques toves | Làmines, materials de calandrat, eines de calandrat de canonades, materials aïllants de filferros i cables | Tubs de reg, tubs d'aigua potable, canonades amb nucli d'escuma, canonades de clavegueram, canonades de filferro, perfils rígids | |

Aplicació

Embalatge

(1) Embalatge: bossa net/pp de 25 kg o bossa de paper kraft.

(2) Quantitat de càrrega: 680 bosses/contenidor de 20′, contenidor de 17MT/20′.

(3) Quantitat de càrrega: 1000 bosses/contenidor de 40′, contenidor de 25MT/40′. Determinació de la formulació

El disseny de la fórmula es basa en el rendiment del producte, les matèries primeres i auxiliars, el procés d'emmotllament i l'equip. Aquest és un treball complicat i tediós, per tal de ser segur, normalment només sobre la base de la fórmula madura original segons l'experiència de petites reformes, i després a través de la prova per determinar la millor solució que compleixi els requisits. L'autor es basa en la fórmula de les portes de PVC normals i els perfils de finestres, afegint pols de fusta, agent d'escuma, agent d'escuma, agent colorant, i després segons la prova ortogonal per determinar la quantitat de diferents matèries primeres i auxiliars.

L'addició de farina de fusta generalment empitjorarà la propietat de flux del material. Amb l'augment del contingut de pols de fusta, el temps de plastificació s'allargarà i la fluïdesa serà cada cop més baixa. Si la fluïdesa del material és massa pobre , la pols de fusta estarà sotmesa a una força de cisalla més gran, augmenta el temps de residència a l'extrusora, de manera que la pols de fusta és fàcil de cremar, no propicia l'extrusió; Per contra, si la liquiditat és massa gran per formar prou pressió d'extrusió, també provocarà defectes de resistència i defectes superficials dels productes. Per tant, en el procés d'extrusió, les propietats reològiques del sistema tenen un gran impacte en el procés de mecanitzat i les propietats del producte final. La taula 2 mostra les propietats de processament dels compostos amb diferents contingut de menjar de fusta.

A causa de la gran mida de partícula i la petita densitat de la pols de fusta utilitzada a la prova, la proporció de volum del farciment de pols de fusta del sistema augmenta amb l'augment de la quantitat d'ompliment i la capacitat d'adsorció del lubricant, plastificant i additius de processament. és gran.Tot i que el procés de processament pot produir una gran calor de fricció per accelerar el plastificant, però no prou com per compensar-ho a causa del plastificant, els additius de processament i altres velocitats de plastificant adsorbits per frenar l'impacte del temps del plastificant, de manera que el plastificant es retarda. Com més gran sigui el contingut de farina de fusta, més SIDA de processament s'absorbeix, la qual cosa augmentarà el temps de plastificació, menor serà el rendiment del processament. La determinació final de la selecció de contingut en pols de fusta de 30.

Altres matèries primeres utilitzades són 100 parts de PVC, 3 parts de sulfat de plom tribàsic, 1,5 parts de sulfat de plom dibàsic, 0,5 parts d'estearat de plom, 0,4 parts d'estearat de calci, 0,8 parts d'estearat, cera de polietilè... 3 PCS, copolímer fresc acrílic 5 PCS, polietilè clorat 6 PCS, CaCO30 PCS, agent d'escuma AC 0,9 PCS, ACR-530 5 PCS, groc ferro 0,31 PCS, ferro marró 0,15 PCS.